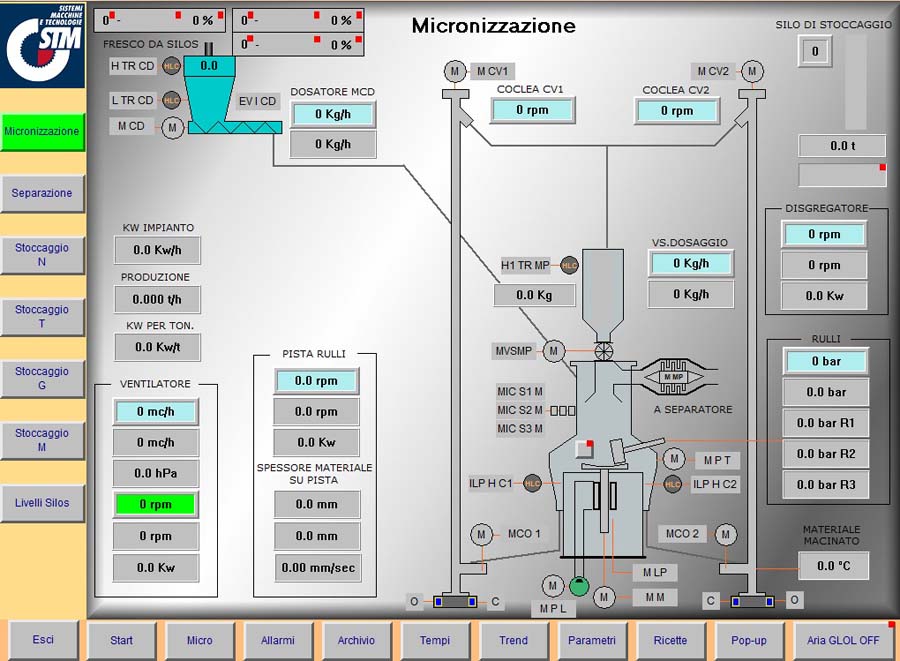

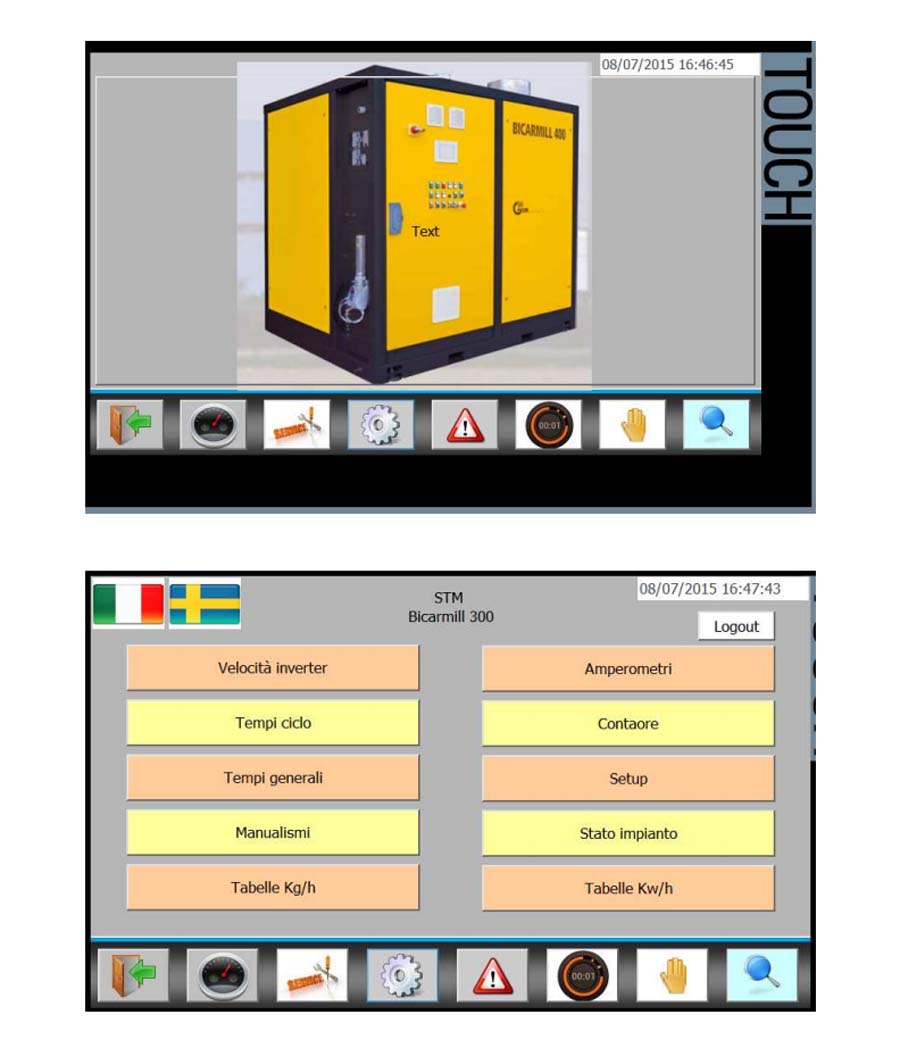

Software: strumentazione integrata dell’impianto

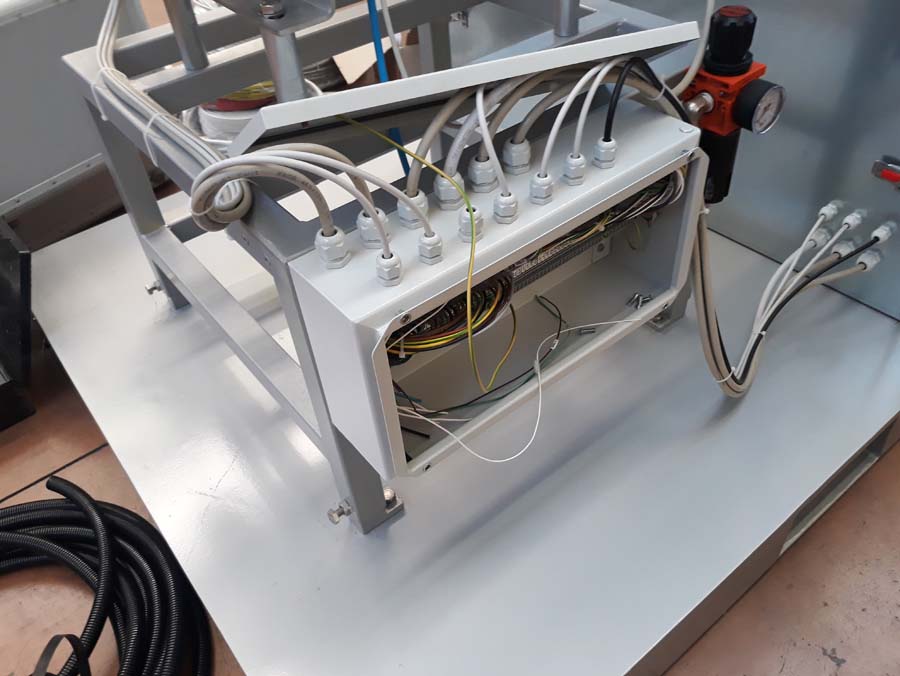

STM non fornisce un semplice mulino di macinazione e selezione, ma una serie di strumentazioni e controlli integrati all’impiantistica meccanica.

Queste strumentazioni e l’interfaccia di utilizzo impianto sono gestite come pannello operatore o supervisione, con un software dedicato.

Inserendo nel pannello di lavoro i parametri tecnico produttivi richiesti, propri del prodotto o del risultato che si vuole ottenere, forniamo tutti i dispositivi e le applicazioni hardware e software necessari ad un semplice ed immediato utilizzo dell’impianto, dei dati di funzionamento elettromeccanici e dei cicli di lavoro.

Parametri gestiti

Di seguito alcuni parametri gestiti dal programma:

- PRODUZIONE ORARIA

- VELOCITÀ E VARIAZIONE DI ROTAZIONE MOTORI

- GRANULOMETRIA LASER IN-PROCESS CONTROL

- CONTROLLO FLUSSI D’ARIA E PERDITE DI CARICO MACCHINA

- CONTROLLO PRESSIONI E TEMPERATURE DI ESERCIZIO

- CONSUMO AZOTO GAS / LIQUIDO

- CONSUMO ENERGETICO MOTORI

- PID RILEVAZIONE OSSIGENO E GESTIONE AZOTO GAS

- PID REGOLAZIONE DI FLUSSO AZOTO LIQUIDO

- PID REGOLAZIONE PRODUZIONE ORARIA

- PID REGOLAZIONE GRANULOMETRIA PARTICELLARE

- ACCELEROMETRO DI CONTROLLO CUSCINETTI

- ALLARMI, MANUTENZIONI

- COMUNICAZIONI HELP DESK ALL’OPERATORE

- PROCEDURE GUIDATE DI MONTAGGIO MACCHINA

- LAYOUT DELL’IMPIANTO E REGOLAZIONI ON-LINE

- VISUALIZZAZIONE IN REAL TIME DATI MACCHINA

- OTTENIMENTO TREND DI LAVORO GRAFICI

- COMPLETA GESTIONE DA PLC DEL CICLO DI LAVORO

- TUTORIAL «WIZARD» PER INSERIMENTO DATI E OBIETTIVI

- IMPOSTAZIONI IMPIANTISTICHE PERSONALIZZABILI

- LIBERO UTILIZZO MOTORI E UTENZE IN MANUALE

- INVIO DATI A SALA CONTROLLO / LABORATORIO

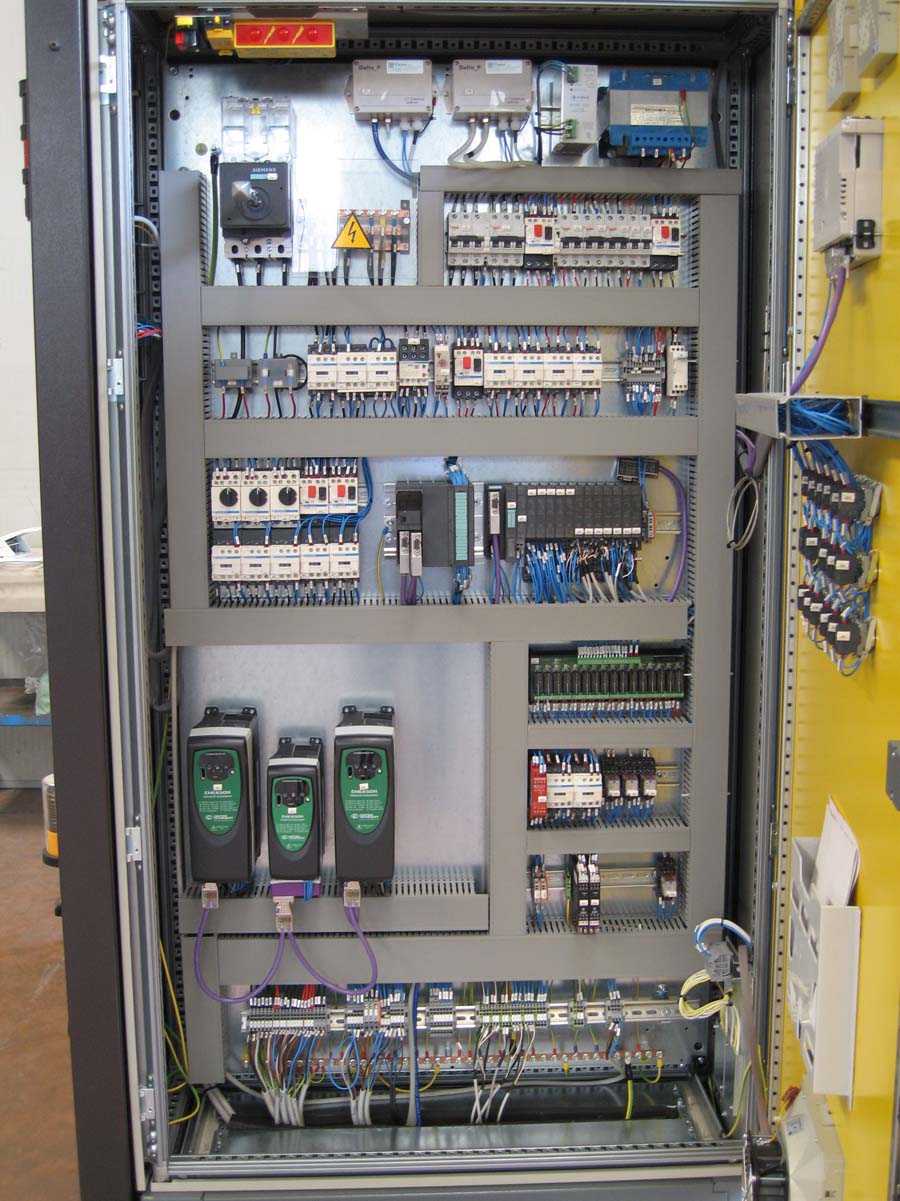

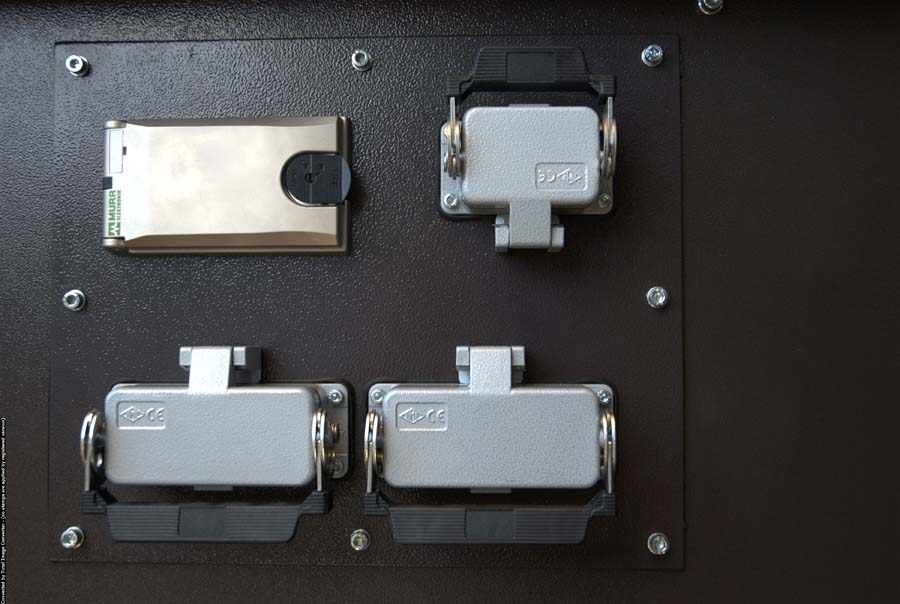

Connessioni veloci, comunicazione dati e allarmi

Gli allacciamenti normalmente installati sulla macchina / quadro elettrico di gestione impianto sono:

- XC1 – Connettore a segnale analogico esterno 4 ÷ 20 mA

- XC2 – Connettore Hardware a sala controllo, laboratorio

- XC3 – Connettore organi di impianto non gestiti direttamente da quadro elettrico STM

- K1 – Connessione digitale, segnale in uscita PLC, comunicazione PROFIBUS

- K2 – Connessione antenna collegamento Ethernet (a richiesta)

Scopri le nostre installazioni nel mondo.

Scopri le nostre installazioni nel mondo.